مقدمة

لفات مطحنة الدرفلةتعتبر اللفائف من الأدوات الأساسية في صناعة معالجة الصلب والمعادن. تلعب هذه اللفائف دورًا حاسمًا في تقليل المقطع العرضي للمادة التي يتم دحرجتها، سواء للمنتجات المقطعية أو المسطحة. وهي تتعرض لأحمال عالية وتآكل وظروف إجهاد شديدة. وعلى الرغم من التقدم في تكنولوجيا الدحرجة، ظلت اللفائف دائمًا المكون الأكثر أهمية في مصانع الدحرجة. يعد فهم علم المعادن الخاص بأسطوانات مصنع الدحرجة أمرًا أساسيًا لتحسين أدائها وطول عمرها.

تكوين وتصنيف بكرات مصنع الدرفلة

لفات مطحنة الدرفلةيتم تصنيعها من مجموعة متنوعة من المواد اعتمادًا على متطلبات الاستخدام والأداء. تشمل الأنواع الرئيسية من اللفات ما يلي:

1. لفائف الحديد الزهر

لفات الحديد الزهر المبردة - صلابة عالية على السطح الخارجي بسبب التبريد السريع أثناء الصب.

لفائف الحديد الزهر المبردة غير المحددة- مزيج من الصلابة والقوة، يستخدم على نطاق واسع في لف المنتجات الطويلة.

بكرات الحديد الزهر المخلوط – معززة بعناصر مثل الكروم والنيكل والموليبدينوم لتحسين مقاومة التآكل.

2. بكرات الحديد الزهر العقدية

لفات الحديد الزهر العقدية البرليتية- قوة ممتازة ومقاومة للتآكل.

لفات الحديد الزهر العقدية الباينيتية- صلابة أعلى مع مقاومة فائقة للتعب.

لفات الحديد الزهر عالية الكروم - صلابة استثنائية ومقاومة للتآكل، مثالية لتطبيقات الدرفلة الساخنة.

3. لفات الصلب

بكرات الفولاذ المزورة - تستخدم في البيئات ذات الضغط العالي حيث تكون القوة والصلابة ضرورية.

حلفات الفولاذ عالي السرعة (HSSS)- توفر مقاومة فائقة للتآكل وقوة في درجات الحرارة العالية وطول العمر.

لفات كربيد التنغستن- بكرات ذات مقاومة عالية للتآكل تستخدم في التطبيقات المتخصصة مثل لف قضبان الأسلاك.

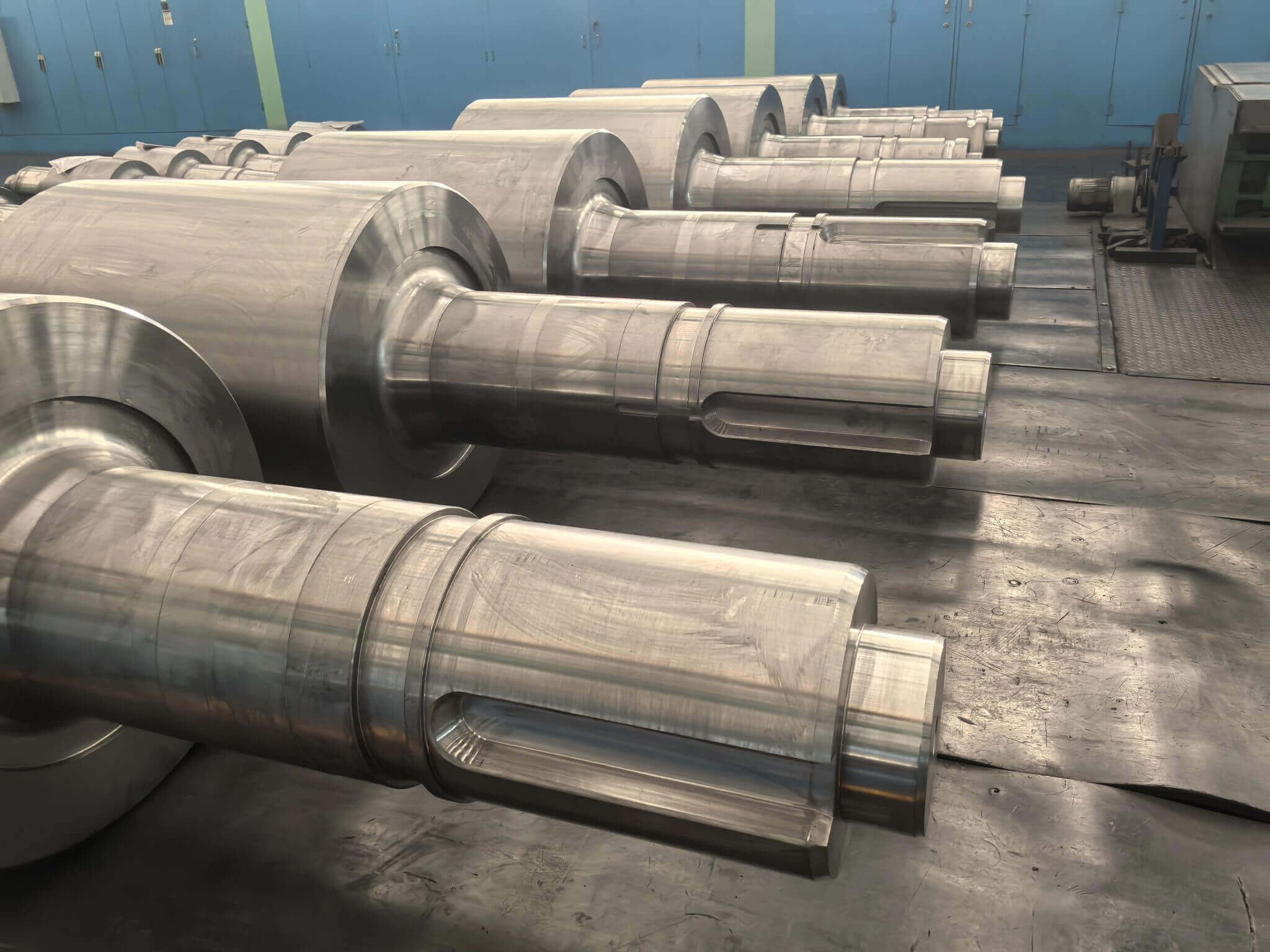

هيكل وتصميم بكرات مصنع الدرفلة

تتكون أسطوانات مطحنة الدرفلة من جزأين رئيسيين:

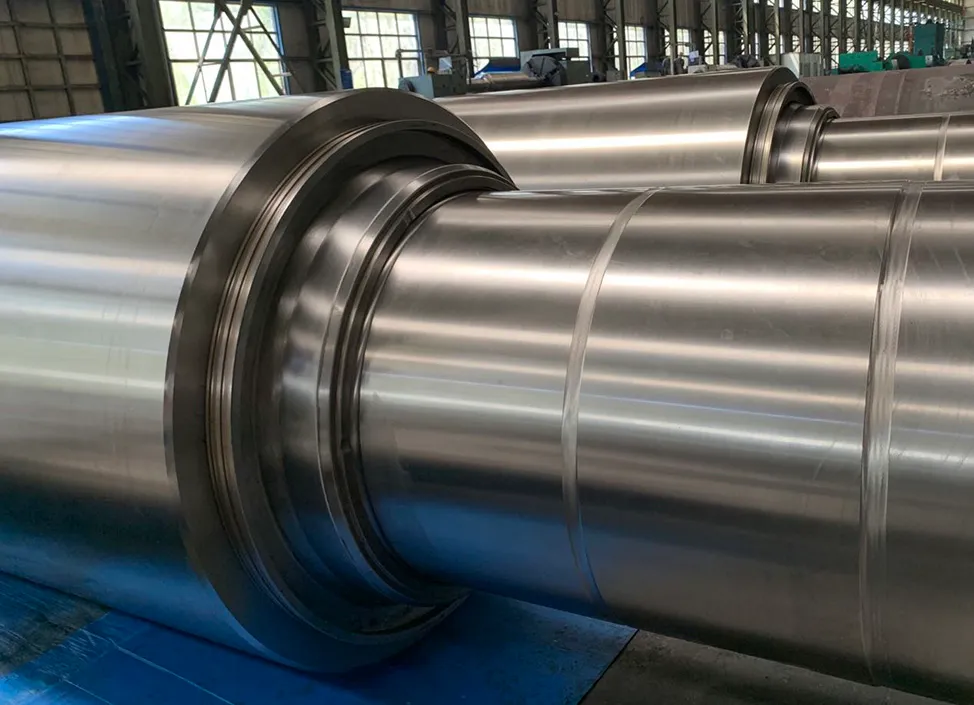

جسم اللفة – الجزء المركزي العامل من اللفة والذي يتلامس مع المعدن الذي يتم دحرجته.

أعناق اللفة - تقع على طرفي اللفة، وهي تدعم اللفة وتنقل عزم الدوران.

اعتمادًا على التطبيق، قد يكون جسم اللفة أملسًا (عاديًا) بالنسبة لدرفلة الألواح والألواح والأشرطة أو محفورًا بالنسبة للمواد ذات الأشكال الدائرية مثل قضبان التسليح والعوارض والزوايا.

الخصائص المعدنية الرئيسية لللفائف

يعتمد أداء بكرات مطحنة الدرفلة على خصائصها المعدنية، والتي تشمل:

1. الصلابة ومقاومة التآكل

يجب أن تحتوي الأسطوانات على سطح خارجي صلب لمقاومة التآكل أثناء التلامس المستمر مع قطعة العمل.

تعمل المواد عالية الكربون والسبائك على تعزيز صلابة اللفة.

2. القوة والصلابة

تتعرض الأسطوانات لقوى ضغط شديدة؛ وبالتالي، فهي تتطلب قوة عالية لمنع الكسر.

تضمن المتانة عدم تشقق اللفة أو فشلها تحت الأحمال الثقيلة.

3. الاستقرار الحراري

أثناء عملية الدرفلة، تتعرض الأسطوانات للحرارة الشديدة، مما يتطلب منها الحفاظ على سلامة هيكلها في درجات الحرارة المرتفعة.

تتميز بكرات الفولاذ والكربيد عالية السرعة بمقاومتها الحرارية الممتازة.

عمليات تصنيع بكرات مصنع الدرفلة

تتضمن عملية إنتاج اللفائف عالية الأداء استخدام العديد من التقنيات المعدنية، بما في ذلك:

1. الصب بالطرد المركزي

يستخدم في تصنيع لفائف عالية الجودة ذات طبقة خارجية صلبة ونواة متينة.

يضمن التوزيع الموحد لعناصر السبائك.

2. الصب الثابت

الطريقة التقليدية المستخدمة في اللفائف الكبيرة ذات التركيبات المعدنية المخصصة.

تنتج لفائف ذات بنية داخلية ممتازة.

3. التشكيل

يستخدم للفائف الفولاذية التي تتطلب خصائص ميكانيكية فائقة ومقاومة للصدمات.

يعزز بنية الحبوب والمتانة الشاملة.

طرق الفشل الشائعة للرولات

على الرغم من تصميمها القوي، فإن بكرات مطحنة الدرفلة يمكن أن تفشل بسبب:

التآكل والتعب السطحي – يحدث بسبب التلامس المستمر مع المواد الصلبة.

التشقق الحراري – بسبب التقلبات في درجات الحرارة العالية في تطبيقات الدرفلة الساخنة.

الحمل الزائد الميكانيكي - يمكن أن يؤدي الحمل الزائد إلى كسر اللفة.

التقشر - شقوق سطحية صغيرة تتطور إلى كسور أكبر بمرور الوقت.

خاتمة

لفات مطحنة الدرفلةتعتبر المعادن من المكونات الأساسية في تصنيع الصلب والمعادن. تؤثر معادنها وتركيبها المادي وتصميمها بشكل كبير على كفاءة وجودة عملية الدرفلة. من خلال اختيار نوع الأسطوانة المناسب وتحسين خصائصها المعدنية، يمكن لمصانع الدرفلة تعزيز الإنتاجية وتقليل وقت التوقف عن العمل وإطالة عمر الأسطوانة. مع استمرار تطور تكنولوجيا الدرفلة، ستعمل المواد المتقدمة وعمليات التصنيع على تحسين أداء بكرات مصانع الدرفلة بشكل أكبر.